在當今競爭激烈的制造業環境中,工業設計已不僅僅局限于從零開始的概念創造。產品測繪掃描與逆向設計服務,作為連接物理世界與數字世界的核心技術,正成為企業實現產品快速迭代、優化與創新的重要戰略工具。本文將深入探討其核心流程、應用價值與發展趨勢。

一、 核心流程:從物理實體到數字模型的精準轉化

產品測繪掃描與逆向設計是一個系統性的工程服務,通常遵循以下核心步驟:

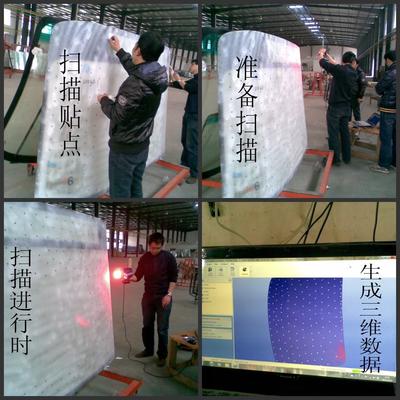

- 數據采集(測繪掃描):這是流程的起點。通過高精度的三維掃描設備(如激光掃描儀、結構光掃描儀或工業CT),對現有的物理樣件、模型或競品進行非接觸式測量,快速、完整地捕獲其表面幾何形狀、紋理色彩甚至內部結構的三維點云數據。這一步的關鍵在于精度與完整性,確保數字“副本”的真實性。

- 數據處理與模型重建(逆向工程):獲取的點云數據經過專業軟件進行去噪、拼接、對齊等處理后,通過曲面擬合、三角網格化等技術,重建出物體的精準三維CAD模型。此階段不僅是簡單的形狀復制,更涉及對原始設計意圖的解析、特征提取以及可能存在的缺陷修正。

- 模型優化與再設計:在獲得參數化或可編輯的CAD模型后,設計師可以在此基礎上進行自由修改、優化分析(如CAE仿真)、適配新工藝或集成新功能。這是逆向設計的靈魂所在,旨在實現基于現有實物的創新升級。

- 輸出與制造:最終優化的三維模型可直接用于快速原型制作(3D打印)、模具設計、數控編程(CNC)或導入到正向設計流程中,實現產品的快速復制、改良或小批量生產。

二、 核心應用價值:驅動效率與創新

這項服務并非簡單的“復制”,其在工業設計中扮演著多重關鍵角色:

- 產品修復與備件制造:對于停產、無圖紙的舊設備或損壞的零部件,通過掃描殘件快速復原數字模型并制造替換件,極大延長設備生命周期,降低維護成本。

- 設計借鑒與競品分析:合法地對優秀產品進行掃描分析,理解其設計思路、結構布局與人體工學,為自主創新提供參考與靈感。

- 設計驗證與品質檢測:將生產出的零件掃描模型與原始設計CAD模型進行對比(CAV檢測),快速定位制造誤差,實現生產過程的精準質量控制。

- 個性化定制與數字化存檔:對于雕塑、文物、人體工學用具等復雜形體,進行數字化保存,并便于后續的個性化修改與定制化生產。

- 加速研發流程:跳過繁瑣的手工測量與建模,將現有物理原型快速數字化,為后續的仿真、修改和迭代節省大量時間,縮短產品上市周期。

三、 發展趨勢與未來展望

隨著技術進步,該領域正呈現以下趨勢:

- 技術融合:高精度、便攜式掃描設備與人工智能、云計算結合,實現自動化特征識別與智能建模,進一步提升效率與智能化水平。

- 全流程集成:逆向設計數據與PLM(產品生命周期管理)、MES(制造執行系統)等企業核心系統無縫集成,形成從掃描到制造的數據閉環。

- 應用領域拓寬:從傳統的汽車、航空航天、模具行業,向醫療齒科、文創藝術、消費品電子等領域深度滲透。

- 服務模式深化:從提供單一的數據掃描服務,發展為提供涵蓋掃描、逆向、優化、檢測乃至小批量制造的一站式解決方案。

###

總而言之,產品測繪掃描與逆向設計服務是現代工業設計體系中不可或缺的“導航儀”與“加速器”。它巧妙地將物理世界的經驗與數字世界的靈活性相結合,不僅解決了無圖紙制造、產品修復等現實難題,更成為企業吸收先進設計、實現快速創新迭代的核心能力。在智能制造與數字化轉型的大潮中,其戰略價值必將日益凸顯。